属人化の排除と標準化で、業務効率を大幅に向上

TopSolid導入の背景と経緯

手戻りの削減を目指して

当初は2次元CADを用いて金型設計を行っており、キャビティ部分のみを3DCADで設計するという運用体制を取っていました。しかし、金型全体を3Dで設計したいというニーズが高まり、新たに3DCADの選定を開始することとなりました。

その背景には、後工程で発覚するミスによる手戻りが非常に多いという課題がありました。2次元図面では、干渉チェックなどを設計者の「頭の中」で想像しながら行う必要があり、見落としが発生しやすい状況でした。その結果、金型メーカーからの指摘で設計をやり直すケースが頻発していました。特に新製品の設計では、手戻りが連続して発生し、次の案件への着手が遅れることも珍しくありませんでした。また手戻りが続くことで案件に区切りをつけられず、残業対応を余儀なくされることも増え、設計現場の負担は大きなものとなっていました。

さらに、当時は会社全体としてグローバル人材の活躍の場を広げていく、という方針がありました。しかし、海外のスタッフは人の入替が激しく2D図面スキルを上げるのは難しい状況でした。こうした背景から、グローバルで通用する設計環境を整備するためにも、形状を認識し易い3D設計を進めることになっていきました。

CAD選定における試行錯誤

元々キャビティの設計で使用していた3DCADでも金型全体の設計は可能でしたが、データ量が増えると動作が重くなり、最終的にはフリーズしてしまうということもありました。そのため、「軽快に動作するCADを使いたい」というニーズが高まります。

そこで、キャビテイ設計用CADと金型構造設計用CADを使い分ける運用を採用しましたが、別の問題が浮上しました。

一つは海外での販売やサポート体制がなくグローバルでの使用が難しいこと。もう一つは、図面化における非効率さです。3Dデータから図面に変換する際に非常に時間がかかることが、大きな課題となっていました。

さらに、複数のシステムを使い分ける運用そのものにも課題がありました。

CAD間のデータ変換に手間がかかるだけでなく、変換時に情報が欠落したり、形状が簡略化されたりといったトラブルも発生していました。こうした運用によって発生する手戻りも無視できないものとなっていました。

TopSolidを選んだ理由

これらの課題を踏まえ、改めて3DCADを選定しなおそうというタイミングでTopSolid7がリリースされたと紹介を受けました。実は3DCADの検討を始めた初期段階では、TopSolid7の一つ前のバージョンであるTOPsolid6も候補に上がっていました。しかし当時は、当社の大規模な金型データでは動作が重く、複雑な金型設計での使用は難しいだろうと、選定からは外れていました。そのイメージもあり、処理速度において少々不安がありました。

ところが、TopSolid7に当社のデータを取り込み動かしてもらったところ、「軽快に動くな」という全く逆の印象を持ちました。さらに、コダマの「設計から製造までの一気通貫」という考え方にも共感しました。設計業務内だけでの手戻り防止にとどまらず、設計と製造との連携を強化することでより高い効果を上げられるのではないか、という思いがありました。

最終的にはTopSolid7と、ハイエンドCADの二つを比較検討しました。

その中で、TopSolid7は機能で全く劣らないにも関わらず、価格はハイエンドCADの約半分程度と、非常にコストパフォーマンスが高い製品だと感じました。このような総合的な評価を得て、最終的にTopSolidの導入を決定するに至りました 。

導入後の効果

手戻りの大幅な削減

設計QCD改善を大きな目標として掲げスタートしたCAD選定ですが、以前と比較して8割~9割ほど、設計不具合の発生は減少していると実感しています。

また、2024年度の新規受注部品の開発リードタイムは、2021年度と比較して42%の短縮を達成しました。これは、全社を挙げて取り組んできたあらゆる生産性向上施策の成果であり、TopSolid7を活用した3次元設計の推進もこの成果に大きく寄与しています。

特にTopSolid7の干渉チェック機能を活用することで、設計段階での不具合発生率は大幅に低下しました。以前は、設計者の頭の中で干渉を想像しながら確認するしかなく、見落としによる手戻りが頻発していました。しかし現在では、ボタン一つで簡単かつ正確に干渉チェックができるようになり、設計ミスの防止に大きく貢献しています。複雑な金型設計を進めていくうえで、TopSolid7の干渉チェック機能はもはや欠かせない存在となっています。

システムの属人化を排除

TopSolid7導入以前は、客先の要望に応じて複数種のCADを導入しており、1人につき複数のCAD操作を覚えてもらうようお願いしていた状況でした。

そのためCADの操作習得に対する負担は大きく、TopSolid7の導入を検討していた当時もオペレーターの中には「また新しいCADを覚えるのか…」と正直、辟易した気持ちを抱えていた人もいたのではないかと思います(笑)この状況は、仕事を割り振る管理者にとっても頭の痛い問題でした。

CADの種類ごとに操作できる人が異なり、設計者全員をフルに活用できない非効率な状況が発生していました。

こうした背景から、「全員が同じCADで仕事ができる環境を整えたい」という思いを強く持っていました。

現在では国内外問わず、どの設計者もTopSolid7で仕事ができるようになり、上記の課題は払拭されています。業務の手離れが良くなり、仕事の割り振りが本当に楽になったと感じます。

導入当初には、新たなCADを導入し、操作を覚えることに苦労した担当者もいたと思います。現場の担当者からも「もっと早くTopSolid7を覚えたかった」といった声が聞かれるようになりました。

PDMとパラメトリック設計で進める標準化の取り組み

TopSolid7の導入により、設計ミスの防止とデータの標準化にも大きな成果があったと感じています。

以前は、データの管理や共通部品の標準化が十分にされていませんでした。それによりすでに作成済みのデータを再度作り直してしまうなど、無駄な工数の発生要因となっていました。また作成したデータは誰でも編集できる状態で保存されていたため、担当者が良かれと思って更新した情報が誤っていたり、社内に正しく共有されずに誤用されてしまったりと、データ管理におけるトラブルも少なくありませんでした。

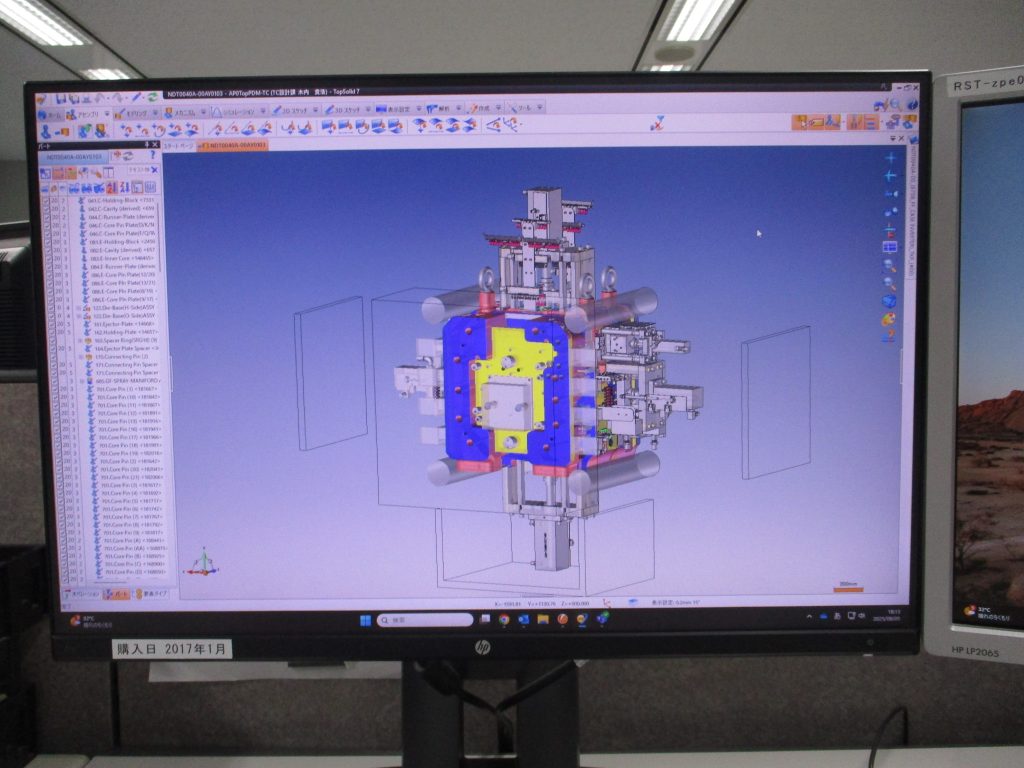

▲TopSolidで設計された設計データ

TopSolid7導入後はライブラリ管理機能により、一度作成したデータを社内で共有・流用し、設計の標準化を実現することができています。さらに、TopSolid7はパラメトリック機能を備えており、これを活用して共通部品の標準化を進めています。必要な時には作成済みのデータを流用するだけでなく、案件に応じて必要な数値を入力するだけで正しいデータを簡単に作成することが可能です。

またPDM機能を活用することで、作成したデータにロックをかけ無断の編集や誤った更新を防いでいます。共用データに対して制限を設けることで、セキュリティを担保しながらも必要な情報を安全に活用できる環境を整えることができました。

この仕組みにより、作業の省略化、設計の再現性が高まり人的ミスの防止にもつながっています。

開発元との距離の近さ

TopSolid7導入後、現在では安定した運用が確立されていますが、導入直後はもちろん多くの苦労もありました。

例えばデータ管理において、当社の設計データが複雑かつ、運用方法も独自のスタイルを取っていたこともあり、不具合が発覚することもありました。

それでも、ここまで継続して運用できているのは、ひとえにコダマのサポートがあってこそだと感じます。

コダマは開発元であるTopSolid社との距離が非常に近く、要望や課題が迅速に伝わり、対応される体制が整っている点は大きな安心材料でした。

一般的なソフトウェアベンダーでは、代理店と開発元が分断されているケースも多く、ここまで密接な連携が取れているのは珍しいの

ではないかと思います。

さらに、海外展開においてもコダマのサポートが非常に心強い存在でした。

コダマを通じて開発元に情報が伝わることで、TopSolidのグローバルな代理店ネットワークに共有されるため、自社の海外拠点にも必要な情報が届く体制が構築されていました。

TopSolid社とコダマが密接な関係にあることで、代理店と開発元が切り離されることなく、細やかな対応を受けられる点は、グローバルに展開する企業として非常に大きなメリットだと感じています。

図面レスの実現に向けて

TopSolid7導入後、以前と比較して図面作成にかける工数を大幅におさえることができていると感じます。これには大きく、二つの要因があります。

一つはTopSolid7のデータ管理機能(PDM)の活用によるものです。現在は共通部品の図面をあらかじめ作成しておき、それを流用することで図面作成の2度手間を防ぐ工夫をしています。

さらに二つ目の要因として、運用体制の見直しに取り組んだことが挙げられます。

従来は、3Dデータから図面を作成し、寸法など設計に必要な情報をすべて図面に記載し、金型メーカーへ共有する、という運用を行っていました。

しかし現在では、3Dモデルから確認できる情報は図面に記載せず、3Dデータ上で直接確認してもらう運用に変更しています。図面は補助的な役割にとどめ、必要最低限の情報を記載することで、図面作成の工数を大幅に削減することができました。

こうした運用体制を実現できた背景には、社内だけでなく、子会社やその委託先の企業に至るまで、図面ではなく3Dデータを用いて作業を行ってもらう体制が整ってきたことがあります。

以前は金型メーカーからの意見もあり、図面の省略化を見送っていましたが、TopSolid導入を機に、改めて3Dデータ活用の方針を社内外に明確に打ち出し、関係企業にも協力を要請しました。

先陣を切って3D設計への移行を推進することで、グループ全体として新しい設計スタイルへの理解と対応が進み、現在の運用体制の確立につながっています。

ツールの導入にとどまらず、設計文化そのものを変革する取り組みが、業務効率の向上に大きく貢献しています。

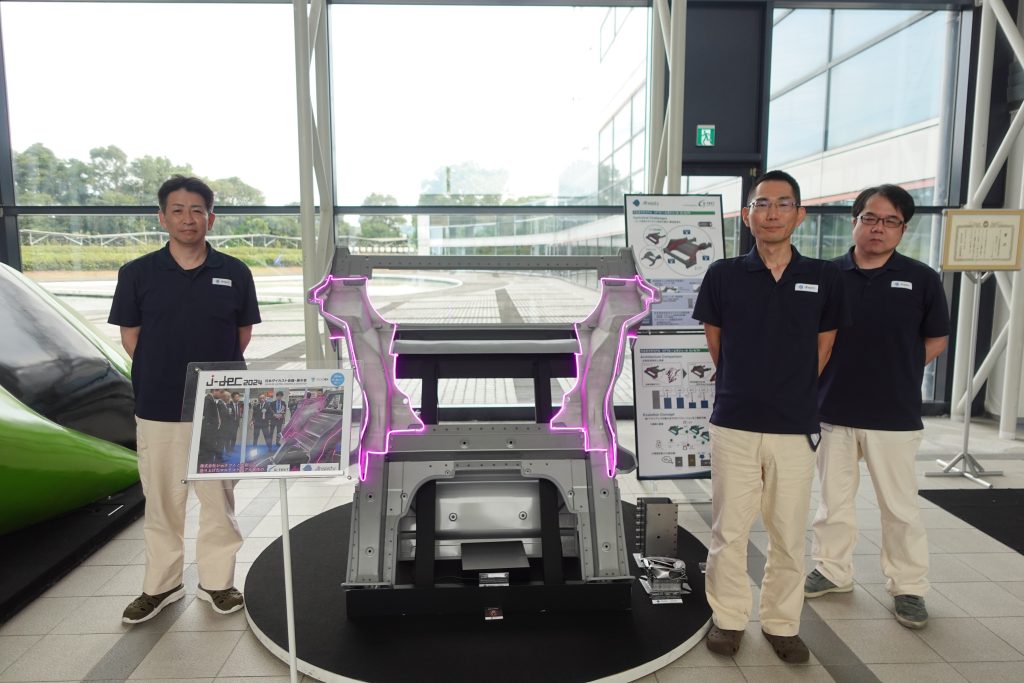

▲同社で製造された自動車部品

左から生産技術部 設計課

永井技術主幹、中川リーダー、木内リーダー

今後の運用に関して

中期経営計画では、「SMARTなものづくりを追求する」というスローガンを掲げ、さらなる生産性の向上と、継続的に収益を生み出すものづくり体制の確立を目指しています。この実現に向けて、今後はデータ活用の幅をさらに広げ、省力化・省人化の促進を進めていく方針です。具体的には、設計業務における自動化の促進を重要なテーマと捉えています。モデルのチェックや、設計作業の一部を自動化することで、人の判断が必要な工程により多くの時間を割けるようにし、設計の質とスピードの向上を図っていきたいと考えています。

さらに、設計から製造までのリードタイム短縮と手戻りの防止を目指し、製造工程における活用も今後推進していく予定です。設計と製造の連携を強化することで、より一貫性のあるものづくり体制を構築し、全体最適を実現していきます。

導入先の概要

株式会社アーレスティは、愛知県豊橋市に本社を構え、アルミダイカスト製品の製造・販売を行う専門メーカーです。1943年の設立以来、自動車部品を中心に、エンジン、トランスミッション、足回りなどの分野で高品質な製品を提供し続けています。国内外に複数の製造拠点を展開し、グローバルなものづくり体制を構築。自動車業界をはじめとする多様な分野への導入実績を有しています。

▲製品の展示スペース

| 社名 | 株式会社アーレスティ |

| 所在地 | 本社・テクニカルセンター 愛知県豊橋市三弥町中原1‐2 |

| 設立 | 1943年 |

| 代表者 | 代表取締役 高橋 新一 |

| 資本金 | 6,964百万円 |

| 従業員数 | 単体 846名(2025年3月31日現在) 連結 5,259名(2025年3月31日現在) |

| 事業内容 | ダイカスト製品、アルミニウム合金地金、フリーアクセスフロアパネル、ダイカスト周辺機器の製造 |

| ホームページ | https://www.ahresty.co.jp/ |

| TopSolidの導入数 | TopSolid’Design 7 72本 TopSolid’Mold 7 1本 TopSolid’Cam 7 1本 TopSolid’Pdm Server 7 6本 *メキシコ、中国、インド、タイの海外拠点を含む(TopSolid’Design 22本) |