導入後1型目から設計工数35%減を実現

TopSolid導入の背景と経緯

導入した3DCADが立ち上がらず、別のシステムへの移行を検討

3DCADを導入し、3次元設計を始めました。その後2003年にソリッド設計チームを立ち上げ業務の効率化を図りましたが、3年間試みたものの、軌道に乗せることができませんでした。導入していたのはハイエンドのCADでしたが、使用していく上で大きく2つ問題がありました。

1つ目の問題は、設計変更時の手間と工数です。ソリッドモデリングを進めていく中で、設計変更作業にはサーフェスモデリングの作業が必要であり、少し形状を変更するのにも多くの手間と工数が発生していました。

2つ目の問題はパラメトリック設計についてです。当時使用していた3DCADでもパラメトリック設計自体はできたのですが、設定しているすべてのパラメーターが連動していたため、一か所数値を変えるとすべてに再計算がかかり、演算にかなりの時間がかかっていました。組部品の設計などはとても実務で使えない状況でした。

このような問題を抱えた状態で、工数削減なんて夢のまた夢でした。そこで2006年から別のシステムの導入を検討し始めました。

▲営業技術部部長 鈴木氏

当初は検討候補にあがらなかった

当初は候補として2社の3DCADを比較、検討していました。その中にはTopSolidは含まれていませんでした。というのも、過去に一度TopSolidを検討した際、IGESデータを読み込んだだけで重くて動かなくなったため、バンパーの設計のような大物金型ではとてもできないだろうと候補から外していました。

別のCADでの検討をほぼ決めていたところで、コダマの営業からTopSolidがよくなっているから是非候補に加えてもらいたいと熱心に(しつこく(笑))話をしてきたため、ダメ元で見てみようということにしました。過去のイメージがあったので正直期待はしていなかったのですが、実際にデモを見させていただくと、予想に反して検討中のCADと比較しても一番良いと感じました。

本当に重くならないのか、5回以上デモを見せていただき検証をしたのですが、問題点が見つからず、これだけ確認して問題ないのだから後はTopSolidを導入してやるしかないと決めました。

導入にあたって重要視していたポイント

導入の際に重要視していたポイントとしては、部品点数が多くなるバンパーの設計がレスポンスよく設計できることと、ソリッドモデリングができることでした。TopSolidの他に2つのCADを比較していましたが、データの読み込みに時間がかかったり、ソリッドモデリングの機能が十分でなかったりと、気になる点がありました。しかしTopSolidの機能はこれらの要求に十分に応えるものになっていました。

さらに、もう一つ導入を後押しした大きなポイントとしては、登録部品の扱いやすさです。以前使用していたCADではパラメーターを一か所変更するだけで動かなくなっていましたが、TopSolidは必要な部分にだけ再演算がかかるため、スムーズに設計ができると考えました。

TopSolidならではの魅力

TopSolidは1本のソフトで3D設計だけでなく2Dの図面や部品表を作成できる点も魅力的でした。

以前までは3Dと2Dは別のソフトを使い分けていたため、ミスが発覚すればそれぞれ別のソフトで修正をする必要がありました。しかしそれが当たり前の状態だったため、他の3DCADを検討していた際には「2Dができるかどうか」というのはそもそも検討項目の中に入れていませんでした。それがTopSolidであれば1本のソフトで完結させられるという提案を受けたのです。「データの一気通貫でものづくりを変える」というコンセプトを掲げるTopSolidならではの提案であり、他ソフトにはない大きな魅力でした。

導入後の効果

導入後1型目から設計工数を35%削減

導入後、半年での立上げを目指し、専任の担当を2人つけました。当時は立ち上げ支援コンサルティングがなかったため、疑問点は都度サポートセンターを活用し解消してきました。

その結果、当初の目標は設計工数を30%削減することでしたが、1型目から35%削減を実現したのです。ソフトの導入は大きな投資ではありましたが、いきなり目標を上回る効果を出すことができました。「増設の検討はある程度結果を残してから」と思っていましたが、望外の良い結果が出たためすぐに増設に踏み切りました。

3Dと2Dが連携していることによる効果

ここまで工数の削減ができたのは、3Dと2Dが連動していることが大きいと感じています。TopSolidの導入前は、バンパーの設計に4~5人はかけていました。3Dと2Dの設計をするのに別のソフトを使い分けていたため、2Dの設計に2人、キャビコアの設計に2人、さらに部品設計に1人、とどうしても5人ほどの設計者が必要でした。

しかし、TopSolidの導入により、1人の設計者が3Dと2Dどちらも作成できるようになりました。そのため、現在では2.5~3人ほどで設計ができるようになっています。これにより工数とコストの大幅な削減が実現できました。

V7へのグレードアップ後の効果

V6からV7へ 製品の継続的な改良

導入当時はV6という前のバージョンを使用していました。工数削減の目標は達成できましたが、表示速度やコマンドのレスポンスの面では一部問題も抱えていました。

同じ設計をしていても、オペレーションの順番が異なるとデータが重くなることがあり、サポートセンターに相談し、色々と工夫しながら設計をしていました。

もちろん、ハイエンドのCADでできなかったことをTopSolidで実現し、設計の仕事ができてはいたのですが、できればさらに設計の速度を上げたいという要望はありました。

そんなとき、TOPSOLID社の社長がユーザー視察ということで当社に訪問される機会がありました。そこで要望を伝えると、帰社後に開発段階だったTopSolidのバージョン7(以下V7)のサンプルを提供していただいたのです。

今でもサポートセンターを通じて要望や不具合に対する対応をお願いすることがありますが、きちんと対応していただいているので、非常に安心してソフトを使用することができています。

表示速度の大幅な改善

V6からV7に移行したときは、まるで違うソフトになり、正直戸惑いはありましたが、実際に使ってみると表示速度が格段に速くなっていることを感じました。重いデータであってもストレスなく、滑らかに動かせるようになりました。

また、コマンド一つ一つのレスポンスが大幅に改善されていました。V6のときはオペレーションの順番を気にしなければいけませんでしたが、そういったことを考える必要がなくなりました。数秒のレスポンスの差でも、積み重なっていけばトータルで大幅な設計時間の短縮につながるため、非常に助かっています。金型設計を進めていくと、設計の最終段階には部品点数が多くなってどうしてもコマンドのレスポンスが遅くなっていきますが、体感的にはV6と比べ、5分の1くらいの速度になっていると感じます。

登録部品の作りやすさ

V7に移行してから、登録部品が作りやすくなりました。部品同士のリンク関係が分かりやすく、パラメトリック設計も簡単にできるようになっているため、登録にかける時間も短く済みます。また、条件を付けられるようになり、本来存在しない規格の部品を誤って作る恐れがなくなりました。設計者のレベルもそれぞれなので、誰が作ってもミスなく設計ができるというのは安心感があります。

また、部品の設計に限らずですが、形状の変更がダイレクトにできるようになりました。コマンドを取った際にプレビューが出るようになり、形状にどのような変更が加わるのか分かりやすく、視認性が良くなっています。

煩雑だったファイル管理が容易に

V6の時はファイル管理が煩雑で、保存するフォルダを変えたり、名前を変えたりすると、データが開けなくなるということがありました。しかし、V7ではPDMが内蔵されているため、リンク関係を気にする必要がなくなって、楽に操作できるようになりました。

今ではもう完全にV7の操作に慣れてしまって、V6は触れなくなってしまいました。過去にV6で設計したものを修正する場合には、以前はV6で修正していましたが、今ではすべてV7で修正しています。

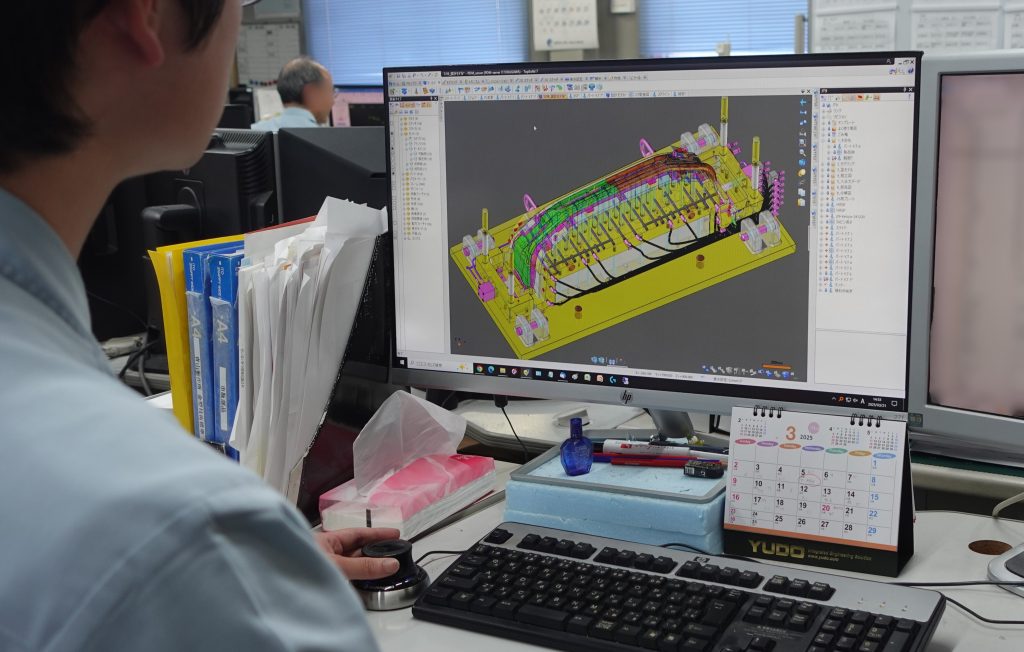

▲TopSolid7で金型設計を行う様子

導入先の概要

株式会社青山製作所は、自動車部品や資材関係の大物から小物部品までのプラスチック金型の設計・製作を行う金型メーカーです。

▲株式会社青山製作所 工場内の様子

| 社名 | 株式会社青山製作所 |

| 所在地 | 愛知県清須市春日東出5(春日工場) |

| 設立 | 1948年 |

| 代表者 | 取締役社長 青山拓也 |

| 資本金 | 1億円 |

| 従業員数 | 50名(2024年4月現在) |

| 事業内容 | 射出成形用金型の設計・製作。射出成形(小ロット生産) |

| ホームページ | http://www.aoyama-mold.co.jp/gaiyo.html |

| TopSolidの導入数 | TopSolid’Design 7 6本 TopSolid’Mold 7 5本 TopSolid’Pdm Server 7 1本 |