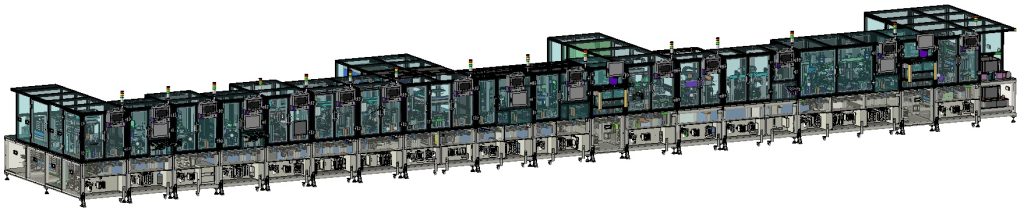

設計の「こうあるべき」を追い求めた10年間 PDMによるデータの一元管理を実現し 会社全体で一貫したデータのやりとりが可能に

▲同社で設計する30mを超えるライン

TopSolid導入の背景と経緯

2次元CAD運用で抱えていた課題

当社では長年、自動組立機械の設計に2次元CADを使用してきましたが、運用面で大きく2つの課題を抱えていました。

1つ目は、設計変更に時間がかかる点です。当社の設計開発の流れの中で、設計変更は非常に多くのウェイトを占めています。開発の途中で数回にわたってDR(デザインレビュー)を実施するため、そこで受けたお客様からの指摘や要望をもとに設計変更を行うことは必須の作業となります。これに素早く対応ができるかは開発納期を短縮するための大きなポイントでした。

しかし、2次元CADでは1つの部品を変更した際に、影響が及ぶ全ての図面データを開き、それぞれ手作業で変更する必要がありました。そのため設計変更にかける工数を短縮するのには限界がありました。

2つ目は、チーム設計やデータ管理が難しい点です。当社では30mを超えるラインの設計を行うため、必ず4~5人体制で作業をします。2次元CADではチーム設計の管理が難しく、各担当が重複して同じデータを設計していたことに気づかないまま作業を進め、後々発覚することが度々ありました。

また、アナログでのデータ管理は、膨大な図面の中から必要なものを探し出すのに手間も時間もかかります。例えば過去のデータをもとに流用設計をしたくても、すぐに必要なデータを探すことが難しいという問題がありました。

これらの課題を解決するために、3次元CADの導入を検討し始めました。

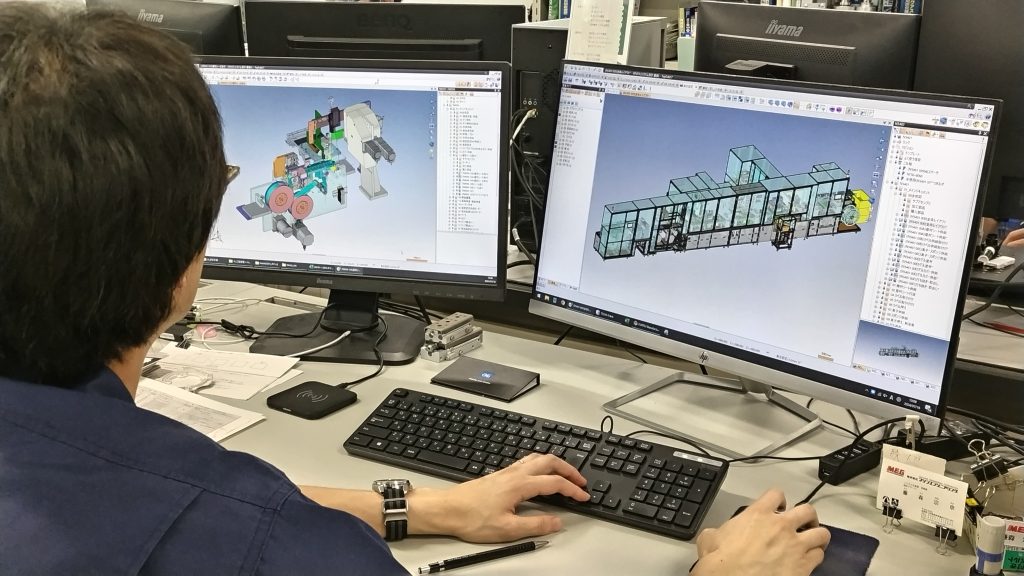

▲TopSolidを活用してラインを設計する様子

設計の「こうあるべき」を実現できるシステムを求めて

目指したのはコンカレントエンジニアリングの実現

これらの課題をクリアする3次元CADの導入に向けて、2005年から10年の期間をかけて様々なソフトウェアを試用し、機能や操作性を評価しましたが、なかなか理想のものには巡り合えませんでした。

その中にはTOPsolid 6も入っていました。機能面では良いものを持っていたのですが、操作が非常に煩雑で、幅広い年齢層の社員がいる当社では習得が難しいと判断し、本格的な導入には至りませんでした。検討期間中に読んでいた本には、「コンカレントエンジニアリング(製品開発の同時進行)」について書かれていました。構想から設計の一連の流れをそれぞれ独立して行うのではなく同時並行的に行い、開発納期の短縮を図る、という考え方です。設計の仕事をするうえで、最終的にはこのような仕組みづくりを目指さなければならないということを感じ、それを実現することのできるシステムを探し続けていました。

なぜ、TopSolid7を選んだか

2013年にTopSolid7シリーズが発売されたことで、もう一度製品の評価を行いました。導入に踏み切ったのには大きく2つのポイントがありました。

1つは、設計変更が容易で迅速に対応できる点です。2次元CADで抱えていた問題の1つに、設計変更への対応が非常に手間だということがありました。

TopSolidではトップアッセンブリとサブアッセンブリ、そこから作られる図面や部品表が

すべて連動しています。そのため部品に設計変更を行った場合でも、関連するアッセンブリや図面などは更新するだけで修正されます。これによりデータの修正にかかる手間が軽減されると考えました。

2つ目のポイントは、PDM機能です。

TopSolid’DesignにはTopSolid’Pdm Server(以下、PDMサーバー)が統合されており、設計データの一元管理が可能です。また、PDMサーバーを使用することで、複数人での作業状況をリアルタイムで共有することができます。

一人がサブアッセンブリを作成したら即座に情報が更新されるため、互いの作業がリアルタイムで共有される点はチーム設計を進めていくにあたって非常に魅力的でした。データをPDMサーバー上ですべて管理ができることで、流用設計も容易になります。

そしてこのPDMの機能こそが、探し続けていたコンカレントエンジニアリングの考え方を実現するためにも必須のものでした。

各部門の担当者がTopSolidを使い作業の状況をリアルタイムに共有することで、同時並行的に作業を進めていくことが可能になります。

「CADを活用して製品の構想から完成までデータの一貫性を保つ」という、コダマコーポレーションの思想も、自分が「設計とはこうあるべき」とする考え方と一致するものでした。

それを実現しようと考えたときやはり最適なシステムはTopSolidだね、という結論に至ったのです。

TOPsolid6ではネックだった操作性も大幅に改善され、直感的に操作しやすくなっていました。実際に試してみたところ、3次元CAD未経験者や2次元CADを扱い慣れた設計者でも、操作習得に時間がかからないことがわかりました。

「あ、これなら」という確信があり、導入に踏み切りました。

導入後の効果

リアルタイムな進捗確認で、チーム設計の効率化

TopSolid導入後、お客様からは設計変更への対応が早いと高い評価をいただけるようになりました。これにはやはりPDMサーバーが貢献しています。以前は打合せまで分からなかった設計チームの進捗状況が、今ではリアルタイムでデータを共有できるようになりました。これにより、各設計者は最新の情報を確認しながら設計を進められるため、瞬時に設計変更に対応することができるようになりました。

さらに、PDMサーバーに設計データを保存することで、過去設計資産を蓄積できます。類似ユニットがあれば過去設計資産を応用できるため、生産性向上につながりました。このようにPDMサーバーを活用することで、設計変更の工数が減少し、設計の立上げスピードも速くなっています。

今ではお客様と打合せをした翌日に、変更後の設計図での提案ができるようになり、お客様にも「ここまで対応が早いことはない」と驚かれるまでになりました。

TopSolid’Pdm Explorerを用いたDX実現

あわせて現場では、TopSolid’Pdm Explorerを導入しました。これは、PDMサーバーに接続して最新の設計状況を確認することができるビューワです。リアルタイムに更新されるため、現場からのデザインレビューが可能となり、組立性や工具の入りなどの観点から課題を早期に発見し、修正できるようになりました。

さらに、現場の社員がTopSolid’Pdm Explorerを使って部品組立作業を行っています。フォルダからファイルを確認するだけの簡単な操作で済むため、CAD/CAMに触れたことのない未経験者でもすぐ扱えます。3次元のモデルがあることで形状のイメージが簡単につかめるため、2次元図面がなくとも組み立てを進めることができています。

他にも、営業担当が消耗品の部品図や見積もりの確認する際や、設計事務担当が設計資料を作成する際にもTopSolid’Pdm Explorerを使用しています。このようにTopSolidという1つのソフトウェアを用いることで、会社全体で一貫したデータのやりとりが可能になりました。業務プロセスが改善するだけでなく、お客様に信頼され喜ばれる製品を提供でき、DX(デジタルトランスフォーメーション)を実現しています。

手戻りを軽減し、本当に必要なことに時間をかけられるように

当社では20年ほど前から生産管理システムを導入しています。設計の一連の流れの中で、どの部分に時間を割いているのかを分析し、無駄な時間を軽減しようということを目的としています。

その中でも、設計途中で問題が発覚し、そのやり直しをするといういわゆる「手戻り」の作業をいかに軽減させるかが課題でした。

TopSolidを導入した2016年以降とそれ以前のデータを見比べてみると、前後で手戻りにかける時間が約2/3まで減少していることが確認できました。

前述の通りTopSolidではモデルの修正をすれば関連する部品や図面データなどが連動して変更されます。結果として作業のやり直しという無駄な時間を削減することにもつながっています。そして軽減した時間の分、構想設計にかける時間を増やせるようになりました。無駄を減らし、本当に必要なことに時間を使うことができるようになっています。

今後の運用に関して

TopSolidにしかない“考え方”

(これからもTopSolidを使い続けたいか?という質問に)まあ、そうなるでしょうね。

ここ最近他のCADでもPDM機能が付けられるものが出ていますが、TopSolidはそもそも標準機能としてPDMが備わっているところが“考え方”の違いだと思います。

単に設計をするということだけでなく、会社として効率よく仕事をするためにはやはりデータを一元管理する必要がある。だからこそ、PDMは最初からCADに備わっているべきで、PDMなしでCADは成り立たない。そういった“考え方”を持ったつくりになっている、そこを支持していますから。

▲取締役 システム事業部長 桜井氏

これからも共に進化していきたい

導入当初は「この機能があったらな」「ここが使いやすくなったらな」と感じる部分もありましたが、TopSolidは毎年新しいバージョンがリリースされ、そのたびにユーザーの要望を反映した機能強化を行っています。導入当初抱えていた問題は、数年前にはすべて解消されました。ただ、年々お客様からの要求も変化しています。ここ最近はデジタルツインデータ(仮想空間に現実同様の空間を再現したデータ)を使用した要求も高まっており、CAD上で動作の検証、サイクルタイム、干渉チェックの重要性が増えています。

そういった要求にも応えていただき、共にさらなる成長と発展を目指していけたら、と考えています。

導入先の概要

株式会社マシンエンジニアリングは、長野県上伊那郡に拠点を置き、FA機器や自動組立機械の設計・製造・販売を行うエンジニアリングメーカーです。1979年設立以来、国際規格の認証を取得し、品質向上に努めています。自動車、民生品、医療分野などへの導入実績があり、日本国内外に展開しています。

▲同社の展示会の様子

| 社名 | 株式会社マシンエンジニアリング |

| 所在地 | 長野県上伊那郡南箕輪村2380-480 |

| 設立 | 1979年 |

| 代表者 | 代表取締役 北沢 正彦 |

| 資本金 | 9,000万円 |

| 従業員数 | 85名(2024年10月現在) |

| 事業内容 | システム事業 FAシステムや自動組立機械などの企画・設計・製造・販売とコンサルティングサービス デバイス事業 FA機器の開発・製造・販売 |

| ホームページ | https://meg.co.jp/ |

| TopSolidの導入数 | TopSolid’Design 7 23本 TopSolid’Pdm Server 7 2本 TopSolid’Pdm Explorer 7 6本 |